离心泵是常见的液体输送设备。它的压头是由旋转翼轮作用于液体的离心力而产生的。转速越高,则离心力越大,压头也越高。在蒸发结晶设备内,进料泵、转料泵、母液泵及冷凝水泵等一般均采用离心泵。

离心泵流量控制的目的是将泵的排出流量恒定于某一给定的数值上。流量控制在化工、环保领域中是很常见的,例如进入化学反应器的原料量需要维持恒定、精馏塔的进料量或回流量需要维持恒定等。对于多效或MVR蒸发系统,我们需要维持蒸发室、母液罐、冷凝水罐等容器的液位的稳定,都需要对离心泵的流量进行控制。换热器列管内需要保持1.5-2m/S的流动速度,同时节约能耗,控制系统可能采用变频的方式控制强制循环泵的流量。

离心泵的流量控制大体有三种方法:控制泵的出口阀门开度、控制泵的转速及控制泵的出口旁路。现在进行简单讲解:

1、控制泵的出口阀门开度

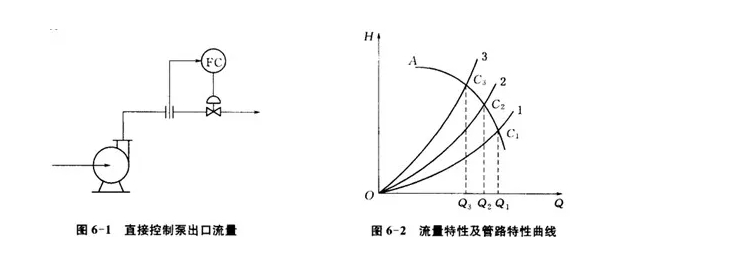

通过控制泵出口阀门开启度来控制流量的方法如图所示。当干扰作用使被控变量(流量)发生变化偏离给定值时,控制器发出控制信号,阀门执行相应动作,控制结果使流量回到给定值。

改变出口阀门的开启度就是改变管路上的阻力,为什么阻力的变化就能引起流量的变化呢?这得从离心泵本身的流量特性曲线与管路特性曲线加以解释。

在一定转速下,离心泵的排出流量Q与泵产生的压头H有一定的对应关系,如图曲线A所示。在不同流量下,泵所能提供的压头是不同的,曲线A称为泵的流量特性曲线。泵提供的压头又必须与管路上的阻力相平衡才能进行操作。克服管路阻力所需压头大小随流量的增加而增加,如曲线1所示。曲线1称为管路特性曲线。曲线A与曲线1的交点C即为进行操作的工作点。此时泵所产生的压头正好用来克服管路的阻力,C点对应的流量Q1即为泵的实际出口流量。

当控制阀开启度发生变化时,由于转速是恒定的,所以泵的特性没有变化,即图中的曲线A没有变化。但管路上的阻力却发生了变化,即管路特性曲线不再是曲线1,随着控制阀的关小,可能变为曲线2或曲线3了。工作点就由C1移向 C2或C3,出口流量也由Q1改变为Q2或Q3,如图所示。以上就是通过控制泵的出口阀开启度来改变排出流量的基本原理。

采用上述控制方案时,要注意控制阀一般应该安装在泵的出口管线上,而不应该安装在泵的吸入管线上(特殊情况除外)。这是因为控制阀在正常工作时,需要有一定的压降,而离心泵的吸入高度是有限的。

控制出口阀门开启度的方案简单可行,是应用很广泛的方案。但是,此方案总的机械效率较低,特别是控制阀开度较小时,阀上压降较大,对于大功率的泵,损耗的功率相当大,因此是经济性不佳。

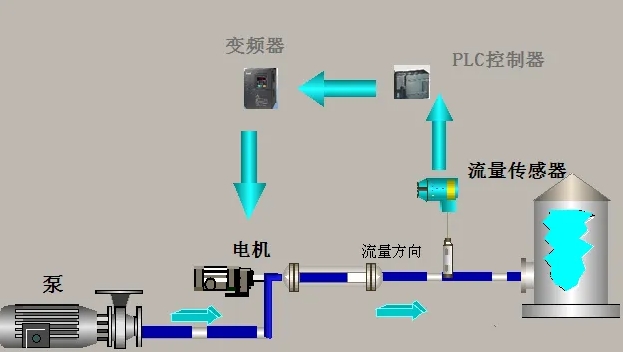

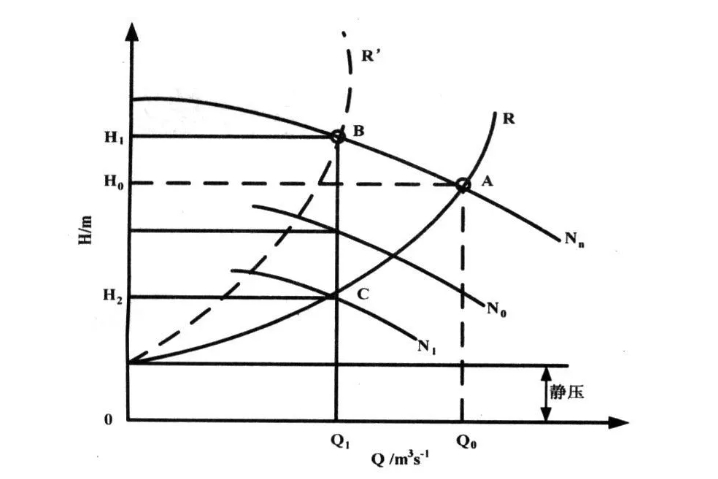

2 控制泵的转速

当泵的转速改变时,泵的流量特性曲线会发生改变。图中曲线1、2、3表示转速分别为n1、n2、n3时的流量特性,且有n1>n2>n3。在同样的流量情况下,泵的转速提高会使压头H增加。在一定的管路特性曲线B的情况下,减小泵的转速,会使工作点由C1移向C2或C3, 流量相应也由Q1减少到Q2或Q3。

这种方案从能量消耗的角度来衡量较为经济,机械效率较高。多年前,调速机构一般较复杂,所以多用在蒸汽透平驱动离心泵的场合,此时仅需控制蒸汽量即可控制转速。近些年来,变频技术越来越成熟,变频器的价格也越来越亲民,变频控制离心泵已经越来越成为现实采用的调节流量办法。在博特蒸发结晶系统内,大多数项目中的原液泵、强制循环泵及冷凝水泵均为变频控制泵,有些场合还是变频控制泵与出口阀门自动调节相结合,实现蒸发系统的液位、温度、压力的平衡。

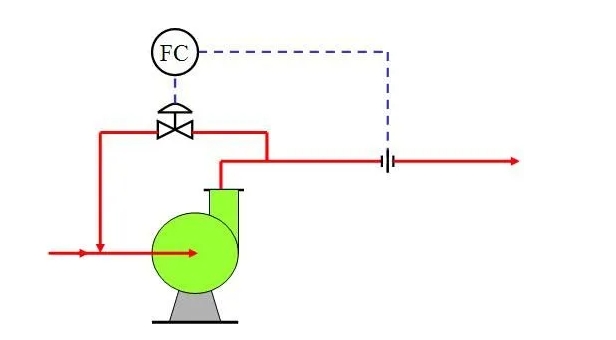

3.控制泵的出口旁路

如图所示,将泵的部分排出量重新送回到吸入管,用改变旁路阀开启度的方法来控制泵的实际排出量。

控制阀装在旁路上,由于压差大,流量小,所以控制阀的尺寸可以选得比装在出口管道上的小得多。但是这种方案经济性不高,因为旁路阀消耗一部分高压液体能量,使总的机械效率降低,理想的离心泵控制较少采用此模式。但在蒸发结晶领域,输送的流体多为固液混合浆料,易发生管道堵塞等情况,另外流量较小的场合也比较难选到合适的离心泵,实际选用的泵的流量偏大,在此场合,控制泵的出口旁路就成为较为科学合理的选择。

|